世界の潮流を捉えて新たな事業創出を切り拓く脱炭素技術開発

──まず、脱炭素技術への取り組みに注力された経緯について教えてください。

広畑

2015年12月にパリ協定が採択され、21世紀の後半にはCO2を含む温室効果ガスの排出量と吸収量の均衡を達成することが目標として定められました。以降、国内外で盛んに脱炭素が叫ばれるようになり、各国・各企業は目標を達成するために具体的な施策を立て実行に移しています。

当社グループは1972年に発刊した冊子「21世紀への遺産」で「エネルギーと環境の調和」を提唱、エネルギーと環境問題の解決に向けてエンジニアリングと技術開発に挑戦することを宣言し、以降50年以上にわたり、その歩みを続けてきました。

2019年には、様々な社会課題に対して、エンジニアリングの知見を活かして解決に貢献できるよう、新しいシステムやソリューションを提供するフロンティアビジネス本部を設立しました。フロンティアビジネス本部には、研究開発を管掌する技術開発部と、事業開発を管掌する事業創造部を設置。両部が連携して、技術開発の初期から商業化時の事業性を検討し、事業計画の解像度を上げています。このような体制で、研究開発から商業化まで環境保全に貢献する新たな事業の創出に取り組んでいます。

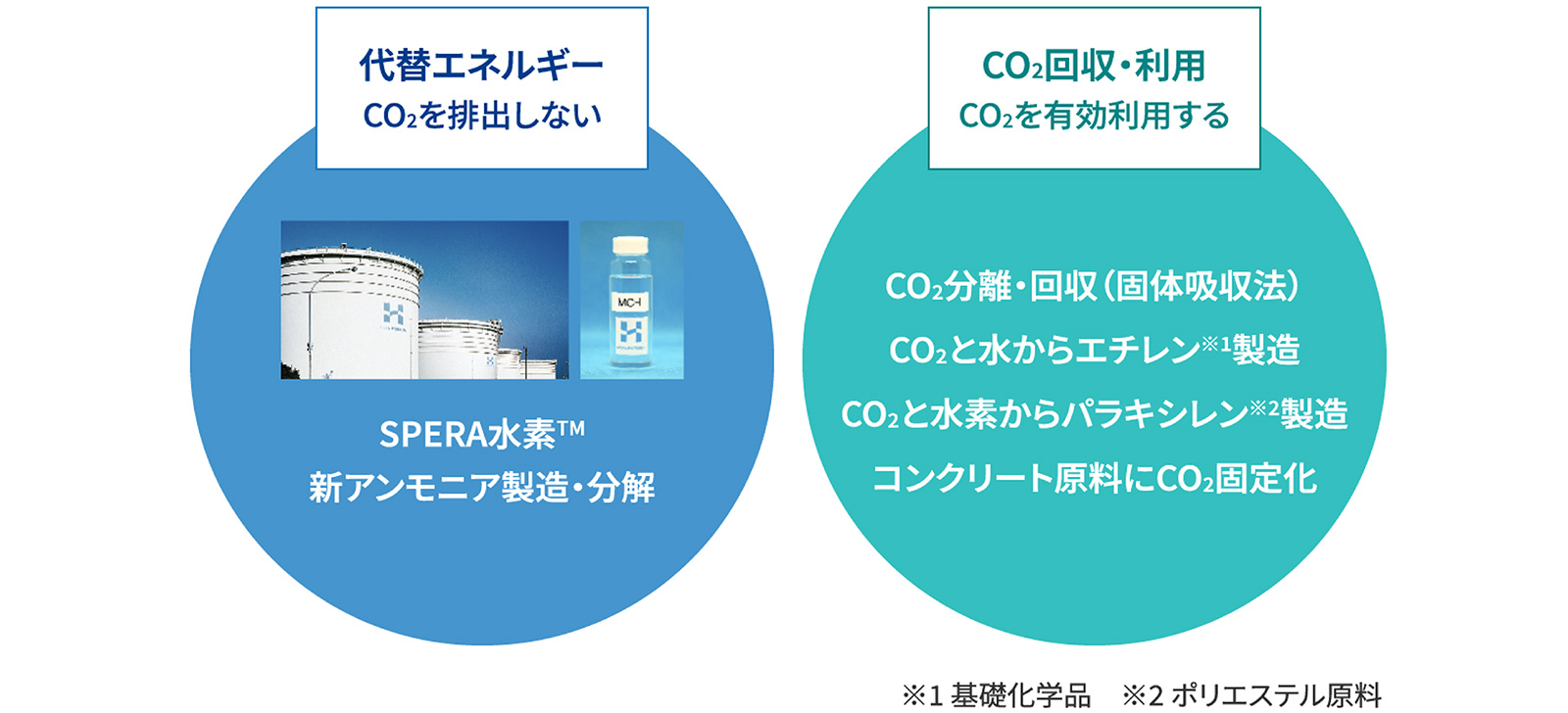

カーボンニュートラル社会への移行の機運の高まりを捉えて、新たな事業を創出する成長戦略に位置付けられたのが、脱炭素分野の技術開発です。脱炭素技術では、天然ガス火力発電所排ガスからの低濃度CO2の分離回収や、CO2を電解還元してエチレンを合成、CO2と水素からパラキシレンを合成、発電燃料としての水素をアンモニアから生成する技術開発に取り組んでいます。いずれもNEDO(国立研究開発法人 新エネルギー・産業技術総合開発機構)※に採択された事業であり、国からの期待の高さも感じていますね。

- NEDO:持続可能な社会の実現に必要な研究開発を推進し、イノベーションを創出する機関。リスクが高い革新的な技術の開発や実証を行い、成果の社会実装を促進する「イノベーション・アクセラレーター」としての役割を果たす。

千代田化工建設の脱炭素技術の主な取り組み

天然ガス火力発電所排ガスからの低濃度CO2の分離回収

──最初にCO2分離回収技術についてお聞きします。本技術は従来からありますが、千代田化工建設の技術開発の特徴は何でしょうか。

小谷

本技術開発では、天然ガス火力発電所の排ガスから低濃度のCO2を分離回収し、かつコスト低減につながる国産技術を開発しています。石炭火力発電所やセメント工場、製鉄工場などから出る濃度の高いCO2(石炭火力発電所で濃度12~14%)の分離回収はすでに実用化されつつありますが、天然ガス火力発電所から出る3〜5%と低濃度のCO2については実用化に至っていません。CO2濃度が低いガスからCO2を分離しようとすると、大量のエネルギーがかかる上、処理するガスの量が回収するCO2と比して莫大になります。そのため、用役費が上昇し、装置のサイズが大きくなりコストが高くなるという課題があり、この解決を目指すものです。

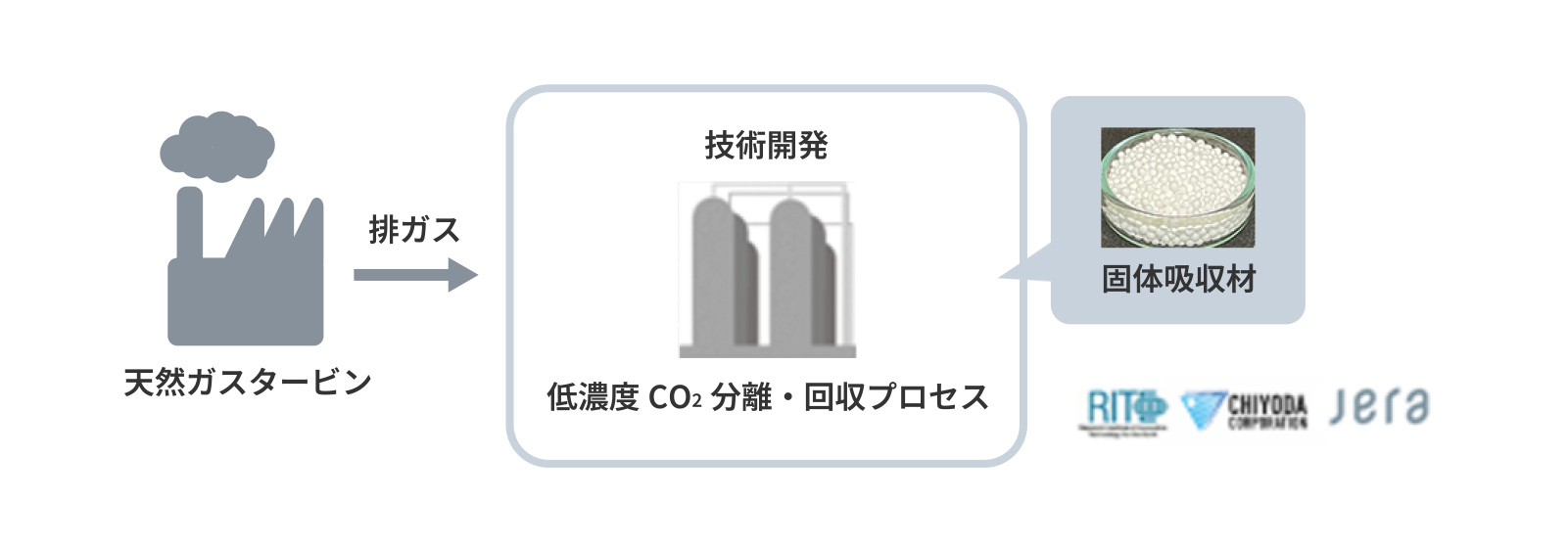

本技術開発は、株式会社JERA、公益財団法人 地球環境産業技術研究機構(RITE)、当社の3社体制で推進しています。株式会社JERAは日本最大の天然ガス火力容量を有しており、ユーザーの視点から開発プロセスについてのアドバイスや導入の検討などを行い、RITEはCO2濃度が低くても効率的に吸収でき、CO2の分離回収コストを大きく低減し、装置のコンパクト化を実現する固体吸収材の開発、当社は幹事会社の役割を果たし、固体吸収材を導入する装置の開発やプロセスの検討を行っています。

本事業のフェーズは1から3に分かれ、フェーズ1では固体吸収材の開発とその技術を利用した商業機の概念設計を実施しました。2025年1月からはフェーズ2に入り、当社の研究所の敷地内に、回収量数100 kgCO2/dayのベンチ試験ボイラーを設置します。固体吸収材でスケールアップに必要な各種データを取得し、想定通りに稼働するかを確認する予定です。フェーズ3では実際の火力発電所の排ガスを用いて、運転実証を行います。1日当たりのCO2回収量はフェーズ2の100倍ほどを見込んでいます。最終目標は、2030年度末までに商業機のような大きな装置へ実用化することです。

天然ガス火力発電所排ガスからの低濃度CO2分離回収プロセスのコンセプト図

天然ガス火力発電所排ガスからの低濃度CO2の分離回収

発電燃料としての水素をアンモニアから生成

大気中のCO2を分離回収後、電解還元にてエチレンを合成

──続いて、CO2を有効利用するエチレン製造技術について教えてください。

松本

エチレンは、石油や天然ガスなど化石燃料由来の素材で、さまざまな化学製品の材料として使われる基礎化学品です。当社は、NEDOのムーンショット型研究開発事業に参画し、産学官連携(国立大学法人 東京大学、国立大学法人 大阪大学、国立研究開発法人 理化学研究所、清水建設株式会社、古河電気工業株式会社、UBE株式会社(旧宇部興産株式会社)、マクセル株式会社と共同)を図り、大気に拡散したCO2を電解還元してエチレンを合成する技術開発を続けてきました。

大気中のCO2濃度は0.04%程度ととても低く、CO2を回収するためには、たくさんの空気を装置へ通す必要があります。それに伴い装置は大型化し設置には広い場所が必要になるため、郊外に置かれることが一般的です。一方、私たちはビルそのものの空調設備をDAC(Direct Air Caputureの略。大気から直接CO2を分離回収する技術)装置と見立てる新たな「都市型DACシステム」を提唱しています。当社は、清水建設株式会社と協力して、ビルに既設されている空調設備に収まるサイズの機器の開発に取り組むとともに、CO2の回収・電解還元工程のプロセス統合化といったシステムの中心的役割を担っています。

製造したエチレンは工場に集め、自動車不凍液のエチレングリコールにしたり、合成ゴムのブタジエンにしたりと、需要に合わせて商品化を行っていきます。エチレンは、さまざまな化学品への展開の可能性があるため、今後も需要に応じたケーススタディを進めていく方針です。

本技術は2025年までラボ規模での実証実験を、2025年以降にスケールアップと商業化検討を行い、2029年ごろからパイロット実証に入る計画です。将来的には、大気中・室内中に存在するCO2や排ガスなどから拡散されるCO2量よりも回収量の方が多くなることを目標に掲げ、社会実装に向けたステップを進めています。身近な設備を改良して、脱炭素社会の実現を後押しする取り組みの一つとして、世の中にアピールしていきたいですね。

大気中のCO2を分離回収後、電解還元にてエチレンを合成

私たちが取り組んでいるムーンショットプロジェクトでは、都市部のビルからCO2を回収して、衣類やPETボトルおよびタイヤなどへの原料となる化学原料に変換する革新的な技術を開発しています。必要なエネルギーは太陽光や風力などから得た電力で賄い、ビルの地下などの限られたスペースに導入できるように、燃料電池などと同じ電気化学の原理を利用したコンパクトなシステムを構築しています。建物の中で私たちが吐いた息が化学製品になり、その過程で生じた酸素を吸収して私たちが生きる―ビルに居ながらにして人間が自然の循環の一部であることを実感できる新たな価値の創造にもつながると思います。

千代田化工建設は、数多くのプラントを社会実装して私たちの生活を支えてきた企業です。様々なプレーヤーをまとめてプロジェクトを完遂させるマネジメント能力に優れています。統合科学である化学工学を実社会に適用している企業ならではの強みだと感じています。その経験と精神が、私たちのプロジェクトの中でも最大限に発揮されて、世界をリードする成果の創出につながっています。

東京大学 先端科学技術研究センター

所長・教授

杉山 正和 様

CO2と水素から、サステナブルなポリエステル繊維を製造

──同じくCO2を有効利用する、パラキシレン製造技術についても教えてください。

広畑

パラキシレンは、ペットボトルやポリエステル繊維の原料として広く使われている基礎化学品です。パラキシレンは従来、原油由来で作られていましたが、当社はCO2とグリーン水素(再生可能エネルギー由来の水素)で作る世界最先端の技術を開発しています。

具体的には、CO2と水素を高圧にして温度を上げ、独自に開発された触媒に通してパラキシレンを合成します。従来の技術と比較してパラキシレンの合成比率が高いのが特徴です。現状は工場の排ガスから回収したCO2を活用することを想定していますが、将来的には、大気中から回収したCO2も使いたいと考えています。

本技術は、国立大学法人 富山大学、日本製鉄株式会社、ハイケム株式会社、三菱商事株式会社、ENEOS株式会社と共同で開発しています。当社はプロセス開発(ラボから商業機へのスケールアップ)を担当しています。その開発の中で、2022年に当社子安オフィス・リサーチパーク内に小型のパイロットプラントを建て、実際にCO2由来のパラキシレンをメインとする化合物を製造。これらの化合物を外部機関に依頼し、従来技術を用いてパラキシレンを単離(製造および抽出)することに成功しました。

2024年には、THE NORTH FACEなどのブランドで知られる株式会社ゴールドウインと提携し、CCU技術を活用したポリエステル製造サプライチェーン構築を5か国7企業共同で実現しました。この取り組みの中で、当社小型パイロットプラントから実際に製造されたCO2由来のパラキシレンが、このポリエステル原料の一部として使われました。CO2由来のパラキシレンの製造で、サプライチェーン上流の原料・素材製造企業と下流のアパレル事業者が協業するのは、世界初の試みです。日本・韓国らの選手が着用するスポーツクライミング代表のユニフォームに採用され、Tシャツとしても上市されました。

本事業は、各種メディアで大々的に取り上げられました。世に出して興味を持ってもらい、反響を見ながら世に広めていくステップが、パートナーの確保や資金調達、事業計画の解像度を上げる面で必要だと思っています。特にアパレル業界はサステナブル意識が強いため、本技術と親和性が高かったようです。将来的には、ペットボトルや、エンジニアリングプラスチック(強度と耐熱性に優れたプラスチック)の原料としても活用していきたいです。

CO2由来のパラキシレン サプライチェーン概念図

CO2と水素からサステナブルなポリエステル繊維を製造

世の中に燃料の脱炭素が先行している中、化学品であるパラキシレン、及びパラキシレンを主原料としたポリエステルの低炭素化は一般消費者にとってより身近なことで、このプロジェクトの実装はより社会の隅々に届くカーボンニュートラルのメッセージとして、千代田化工建設ととともに、このプロジェクトの立ち上げ、遂行することができて、非常に嬉しく思います。

千代田化工建設は、本プロジェクトの技術開発のみならず、様々な場面において、原理原則に基づき、プロジェクトをプロフェッショナルに遂行されることに感心しており、管理手法等についても、大変勉強になりました。日本を代表するエンジニアリング社として、現時点の取り組みはこれからの世の中により大きなインパクトが与えてくると思いますので、引き続き頑張って頂きたいと思います。

ハイケム株式会社

サステナベーション本部 C1事業部

炭素・イノベ課長

代 啓鵬 様

発電燃料としての水素をアンモニアから生成する取り組み

──水素は、燃焼時にCO2を排出しないことから、次世代エネルギーとして注目されています。水素需要が高まる中、アンモニアから水素を取り出す技術について教えてください。

市川

アンモニアは、水素を低コストで輸送・貯蔵するエネルギーキャリアの一つとして期待されています。水素と窒素よりアンモニアを合成する技術とアンモニアを輸送する技術はすでに商用化されていますが、大規模にアンモニアをクラッキング(分解)して水素を生成する商業機はほとんど実用化されていません。大規模のアンモニアクラッキングにより低コストで水素を生成する技術が完成すれば、海外から輸入した安価なアンモニアを使って、国内で安価な水素を生成し、発電を中心としたさまざまな産業向けにエネルギー源として利用することができるようになります。このためには、アンモニアから水素を取り出すアンモニアクラッキング技術の高度化・低コスト化に向けた技術開発が重要になります。

アンモニアクラッキングでは、分解に必要な熱を加えることでアンモニアを水素と窒素に分解します。クラッキング技術は、外部加熱式とATR(オートサーマル)式に大別されます。海外ライセンサーを中心に主流になっている外部加熱式によるアンモニア分解方式では、分解反応を進めるために1,000℃程度の熱が必要で、電気や化石燃料を燃やすなど外部からの加熱が必要となります。一方、ATR式の本技術は、アンモニアを触媒上で酸素を使って燃焼させて必要な熱を自給する方式のため、加熱炉に装備されるバーナーが不要となり、外部加熱用の焼却炉自体を設備する必要がありません。反応器を700℃程度以下にできることが特徴で、CAPEXおよびOPEXの低減が期待されます。

本技術開発は、株式会社JERAと株式会社日本触媒と連携し、ラボ装置での試験を行っています。商業機と同じ温度・圧力の条件下での触媒の性能を確認していきますが、大規模商用化に向けて求められる触媒開発の検討項目も多く、日々試行錯誤を繰り返している状況です。また、アンモニアの分解反応に必要な温度と圧力に上げていくプロセスや、熱の回収プロセス、プラントシステム全体の熱効率および経済性の評価なども、当社の重要な役目です。株式会社JERAからは、実際に運用するにあたっての要望やコメントをいただきながら、本技術開発に反映しています。最終的には、発電燃料向けの大規模で水素を生成できるようにスケールアップするのが目標です。

世界のエネルギー問題に最先端のソリューションを提供することがJERAのミッションであり、先駆的なプレイヤーとして、水素、アンモニア、CCS等の低炭素燃料によるソリューションの商用化を目指しています。この実現に向けて、千代田化工建設と取り組むプロジェクトは非常に重要であり、社内での期待度も高く、やりがいを持って取り組んでいます。

千代田化工建設は、エネルギー・環境問題を解決するためのエンジニアリング・技術開発に対して、幅広く早くから挑戦してきた企業です。触媒・吸収材の性能を最大限生かし、発電設備にインテグレートするプロセスを設計・開発する千代田化工建設の役割は重要で、今回のようなチャレンジングな技術開発に対応できるスペシャリストが在籍しています。また、クラッキングの技術開発に関連して、水素・アンモニアを扱うにあたっての安全性評価・対策を重要視しており、国内外で幅広く案件を取り扱ってきた千代田化工建設の知見を取り入れながら検討を進めていきます。

技術確立に向けては、まだまだ道半ばの状況です。各社の強みを結集して、是非ともこの技術を社会実装につなげていきましょう。

株式会社JERA

O&M・エンジニアリング戦略統括部

技術経営戦略部

技術開発ユニット ユニット長

長尾 隆司 様