水素及び一酸化炭素製造技術

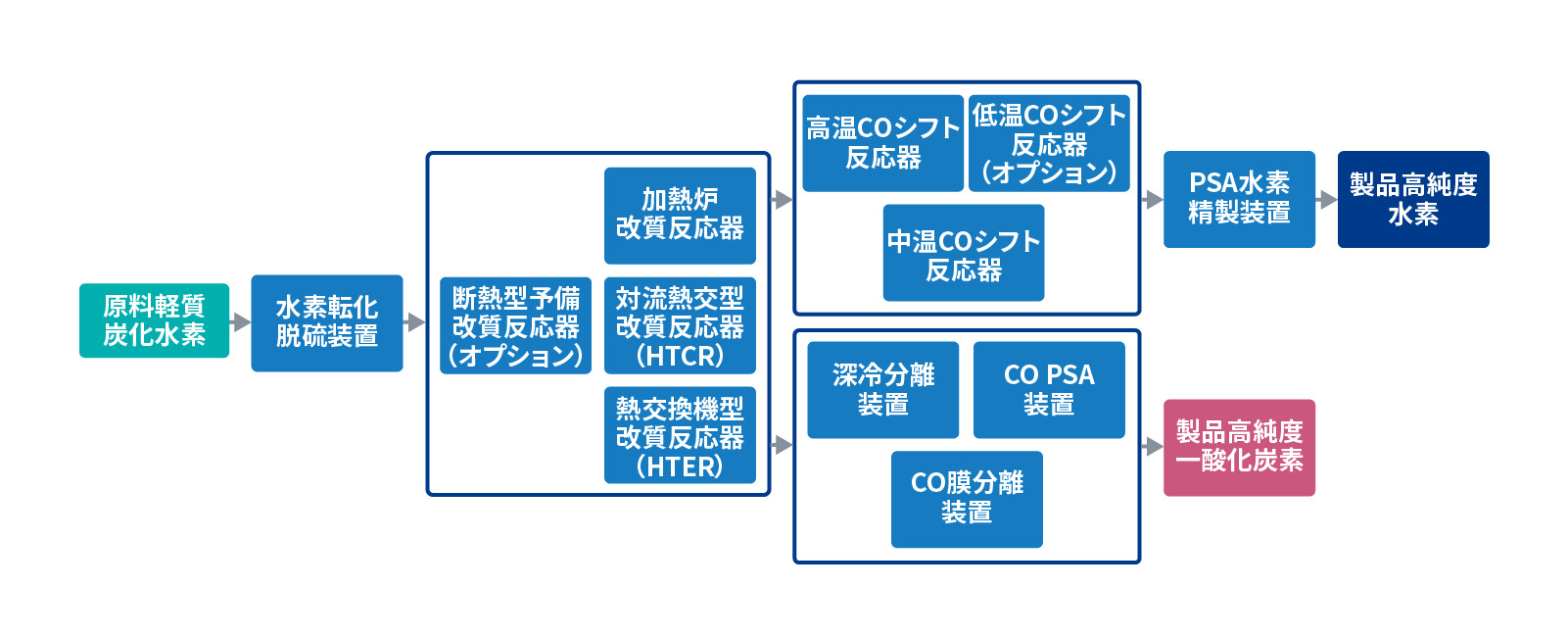

水素はNG、LPG、ナフサ、等の軽質炭化水素を原料として、半導体工業、医薬品工業、等の用途としての数百Nm3/hr規模から、石油精製工業での水素化脱硫装置の用途として1装置当たり20万Nm3/hr規模を超えるものまで製造されています。軽質炭化水素を原料とする水素製造では、第1工程として原料中に含まれている硫黄化合物等の不純物の除去の為に原料の前処置を行い、次いで第2工程として原料炭化水素の水蒸気改質反応により、水素及び一酸化炭素(CO)を主成分とする粗合成ガスを製造し、最終製品として水素が要求される場合には、第3工程として粗合成ガス中のCOを水蒸気と反応させ(CO転化反応)、大部分のCOを水素に転換させ、水素濃度を増加させます。最終の第4工程として水素に富む粗合成ガスをPSA装置に導入し、吸着操作でCO2、CO、メタンを除去して水素濃度99.9%以上の高純度水素を製品として得ています(粗合成ガス中のCO2を分離回収したい場合にはアミン溶液などを用いた二酸化炭素除去装置を採用することもあります)。本技術の要は800℃~950℃という高温での反応が必要とされる水蒸気改質技術であり、信頼性のある技術が必要とされます。

また、水蒸気改質技術で製造される粗合成ガス中に含まれているCOを、深冷分離技術、CO PSA技術、或いはCO分離膜技術等を採用して精製・分離し、高純度COとして製造することも可能です。COはメタノール法酢酸製造、ホスゲン製造、或いは蟻酸製造の副原料として化学工業で重要な物質です。

近年ではCCU(Carbon Capture and Utilization)の技術の1つとして二酸化炭素(CO2)と水素(H2)から逆水性ガスシフト反応(Reverse Water gas Shift : RWGS)を用いて合成ガスを製造するプロセスや都市固形廃棄物(Municipal Solid Waste : MSW)やバイオマスを原料としてガス化炉を用いて合成ガスを製造するプロセス、またe-メタンを製造するメタネーションプロセスにも注目が集まっています。

特徴

当社グループが提供する水素及び一酸化炭素製造技術は、デンマーク国のハルダー・トプソー社が開発・実用化し、世界中で多数採用されている技術であり、当社グループは1954年以来、国内外に多数の水素製造装置を設計・建設してきました。最新のトプソー社技術は以下の様な特長を有しています。

- 高エネルギー効率であること。

- 原料への柔軟な対応が可能であること。

- 顧客の要求を満たす柔軟な設計が可能であること。

- 稼働率が高いこと。

- 安全、且つ信頼性のおける運転が可能であること。

- 総投資額が少ないこと。

上記の特長を発揮する為に、トプソー社は水蒸気改質技術として、均一、且つより高い熱流束の採用が可能で、結果、触媒管本数が少なく、且つより長い寿命が期待でき、またバーナーの火炎が触媒管に触れる可能性がないので、安全です。また、信頼性のおける運転が可能な側面燃焼加熱炉型水蒸気改質炉(Side-fired Tubular Reformer)に加え、燃焼排ガスを熱源とする対流熱交型水蒸気改質反応器(HTCR: Haldor Topsoe Convection Reformer)、及び高温プロセスガスを熱源とする熱交換器型水蒸気改質反応器(HTER: Haldor Topsoe Exchange Reformer)を有しており、装置規模等を勘案して最適な技術を提供します。

また従来の技術に比べ水素製造工程で排出されるCO2量を少なくし、燃焼排ガスからのCO2回収装置なしにブルー水素(CO2回収率95%~99%)を製造することが可能なSynCORプロセス(Advanced Autothermal Reforming)の提案も可能となっています。